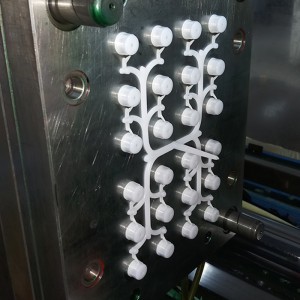

스톱콕 금형은 의료 기기나 실험실 장비 등 다양한 응용 분야에서 액체나 기체의 흐름을 제어하는 밸브인 스톱콕을 생산하는 제조 공정에서 사용되는 도구입니다. 스톱콕 금형의 작동 방식은 다음과 같습니다. 금형 설계 및 캐비티 제작: 스톱콕 금형은 스톱콕의 원하는 모양과 기능을 구현하도록 설계되었습니다. 일반적으로 강철로 제작된 두 개 이상의 반쪽으로 구성되어 있으며, 이 반쪽들이 모여 하나 또는 여러 개의 캐비티를 형성하고, 이 캐비티에 용융 재료가 주입됩니다. 금형 설계에는 스톱콕의 원활한 작동을 보장하기 위해 입구 및 출구 포트, 밀봉 표면, 제어 메커니즘과 같은 필수 기능이 포함됩니다. 용융 재료 주입: 금형이 설치되고 단단히 닫히면, 일반적으로 열가소성 또는 탄성 중합체인 용융 재료가 고압으로 캐비티에 주입됩니다. 주입은 사출 성형기와 같은 특수 기계를 사용하여 수행되며, 이 기계는 재료를 채널을 통해 금형 캐비티로 밀어 넣습니다. 재료는 캐비티를 채우고 스톱콕 설계의 모양을 갖습니다.냉각 및 배출: 용융된 재료가 금형에 주입된 후 냉각 및 응고됩니다. 냉각은 금형에 냉각수를 순환시키거나 냉각판을 사용하여 촉진할 수 있습니다. 재료가 응고되면 금형이 열리고 완성된 스톱콕이 캐비티에서 배출됩니다. 배출은 이젝터 핀이나 공기압과 같은 다양한 메커니즘을 통해 이루어질 수 있습니다. 이 단계에서는 스톱콕이 요구 사양을 충족하는지 확인하기 위해 결함 및 치수 정확도 검사를 포함한 품질 관리 조치를 수행할 수 있습니다. 전반적으로, 잘 설계되고 정밀하게 제조된 스톱콕 금형은 안정적으로 작동하는 고품질 스톱콕을 생산하는 데 매우 중요합니다. 이 금형은 다양한 산업 분야에서 유체 제어 응용 분야에 널리 사용되는 스톱콕의 효율적이고 일관된 생산을 가능하게 합니다.